TECHNICAL INTRODUCTION

技术介绍

客户论文

- 分类:技术介绍

- 发布时间:2018-11-28 00:00:00

- 访问量:0

|

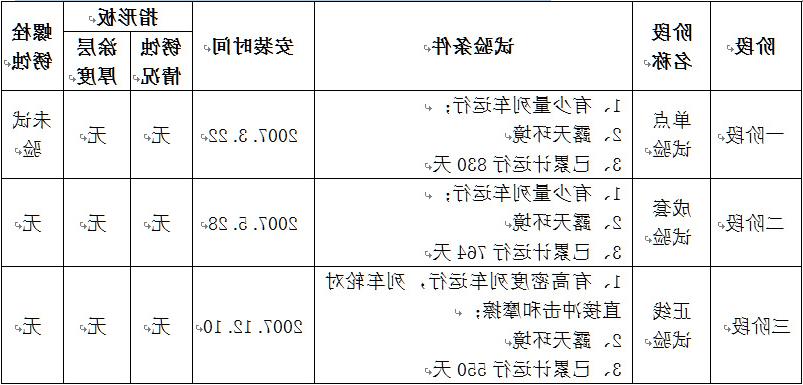

序号 |

漆层 |

涂料 |

漆膜厚度() |

备注 |

|

1 |

单层防锈漆 |

防锈漆 |

17.5 |

|

|

总厚度 |

17.5 |

|

||

表1.2 指形板底面及板座顶面

|

序号 |

漆层 |

涂料 |

漆膜厚度() |

备注 |

|

1 |

底漆一道 |

无机富锌底漆 |

75 |

|

|

总厚度 |

75 |

|

||

表1.3 指形板顶面

|

序号 |

漆层 |

涂料 |

漆膜厚度() |

备注 |

|

1 |

底漆一道 |

无机富锌底漆 |

75 |

|

|

2 |

中间漆1道 |

改性环氧树脂 |

60 |

|

|

3 |

中间漆2道 |

改性环氧树脂 |

60 |

|

|

4 |

面漆一道 |

环氧云铁一道 |

60 |

|

|

总厚度 |

225 |

|

||

|

序号 |

漆层 |

涂料 |

漆膜厚度() |

备注 |

|

1 |

底漆1道 |

环氧富锌氟碳漆 |

20 |

日本大桥化工 |

|

2 |

底漆2道 |

环氧富锌氟碳漆 |

20 |

|

|

3 |

中间漆1道 |

环氧漆 |

|

|

|

4 |

面漆1道 |

GT-195专用氟碳漆 |

|

|

|

5 |

面漆2道 |

GT-195专用氟碳漆 |

|

|

|

总厚度 |

|

|

||

b、、热浸锌、达克罗、锌加的二次涂装

|

序号 |

漆层 |

涂料 |

漆膜厚度() |

备注 |

|

1 |

底漆1道 |

达克罗底漆 |

35 |

|

|

2 |

中间漆1道 |

达克罗底漆 |

40 |

|

|

3 |

面漆1道 |

达克罗底漆 |

40 |

|

|

总厚度 |

115 |

|

||

|

工序 |

涂料名称 |

品牌 |

涂覆道数 |

干膜厚度um |

涂装方式 |

间隔时间 |

|

表面处理 |

将焊渣、毛刺、油脂清除干净,表面手工电动除锈等级达到St3级 |

|||||

|

底涂层 |

达克罗底涂漆 |

达克罗 |

1 |

50 |

刷涂 |

>2h |

|

中涂层 |

达克罗中涂漆 |

达克罗 |

1 |

30 |

刷涂 |

>2h |

|

面涂层 |

达克罗面涂漆 |

达克罗 |

1 |

40 |

刷涂 |

>2h |

|

合计 |

|

|

3 |

120 |

|

|

b、原关西漆涂装的工件涂装配套方案

|

工序 |

涂料名称 |

品牌 |

涂覆道数 |

干膜厚度um |

涂装方式 |

间隔时间 |

|

表面处理 |

将焊渣、毛刺、油脂清除干净,表面手工电动除锈等级达到St3级 |

|||||

|

底涂层 |

环氧富锌底漆 |

三峡 |

1 |

40 |

刷涂 |

>24h |

|

中涂层 |

环氧云铁中间漆 |

三峡 |

1 |

40 |

刷涂 |

>24h |

|

面涂层 |

氟碳涂料 |

三峡 |

2 |

80 |

刷涂 |

>24h |

|

合计 |

|

|

4 |

160 |

|

|

扫二维码用手机看

- 业务咨询

- 咨询电话 023-67787593

- 返回顶部

服务热线:

传真:023-67787596

网址:cdu2.aihuanjia.com

邮箱:cqdayou@aihuanjia.com

地址:重庆市九龙坡区森迪大道c区66号附180号

Copyright © 2020 欧博外围网站 All Right Reserved 渝ICP备16005686号

Copyright © 2020 欧博外围网站

渝ICP备16005686号